Lisování za studena

Provádí se působením nízkého tlaku 0.3 – 10 kg/cm2 za normální teploty. Formy nejsou vyhřívané, mohou tedy být nákladově nenáročné (laminát, plech, hladké dřevotřískové lamino). Používá se forem dvoudílných, tzn. že výlisek má oboustranně hladký povrch. Tlak se získává nejjednodušeji pomocí šroubových svěrek nebo hydraulických válců v jednoduché rámové konstrukci nebo v etážových nízkotlakých lisech.

Používané materiály

Výztuže: Nejčastěji tkaniny na bázi skleněných či jiných vláken o různé gramáži, stylu tkaní a orientaci.

Pryskyřice: Polyesterové nebo epoxidové pryskyřičné systémy vytvrzující za normální teploty.

Technologie je vhodná pro investičně nenáročnou výrobu o seriích 100 – 5000 ks.

Lisování pomocí vakua

Je-li třeba zvýšit obsah výztuže a odsát přebytečnou pryskyřici pro zvýšení mechanických vlastností nebo zakomponovat tuhé sendvičové materiály – pěny nebo voštiny, volí se přítlak vakuem.

Při použití měkkých sendvičových materiálů, které je nutno prosytit pryskyřicí, je možno také použití vakua, je však nutné volit podstatně menší podtlak.

Materiál – prosycená výztuž se aplikuje do formy jako při ručním kladení. Na poslední konstrukční vrstvy se pokládá tzv. odtrhová (strhávací) tkanina ze syntetických vláken, která usnadňuje další operace (laminování, lepení, povrchové úpravy) tím, že jí lze kdykoli po vytvrzení lehce strhnout a na vzniklém povrchu pokračovat s dalšími operacemi aniž by bylo třeba povrch odmašťovat či brousit nebo zdrsňovat. Následují perforovaná separační folie a odsávací rohož, která vstřebává přebytečné pojivo a zároveň umožňuje odsátí vzduchových bublin vakuem. Nakonec se aplikuje pružná vakuovací folie nebo pryžová plachetka, která se při obvodu formy přilepí těsnícím tmelem ve formě pásku či hmoty nebo oboustranně lepicí páskou k zajištění funkce vakua.

Evakuace vzduchu a přítlak se vyvozuje relativně malým pod tlakem cca 0.3-0.9 bar, formy mohou být relativně jednoduché a nákladově nenáročné jako u technologie ručního kladení.

Ve většině případů pak vytvrzování ve vakuované formě probíhá při normální teplotě, použijí-li se prepregy, je třeba dosáhnout předepsané vytvrzovací teploty umístěním formy do vyhřívaného tunelu nebo vytápěné komory.

Používané materiály: Výztuže: Tkaniny a pásky na bázi skleněných, uhlíkových nebo syntetických vláken všeho druhu, jejich kombinace nebo tzv. hybridní (směsné) výztuže různé gramáže.Pojiva: Polyesterové nebo epoxidové pryskyřice

Pro náročné aplikace se užívá tzv. prepregů, tj. výztuží předimpregnovaných vhodnými pryskyřicemi, které vyžadují vytvrzování za zvýšených teplot. Tkaninové prepregy se vyznačují vysokým obsahem výztuže, je třeba však počítat s omezenou skladovatelností několik dnů až týdnů v závislosti na typu pojivového systému a skladovací teplotě (při -18ºC až 12 měsíců).

Vakuové lisování se používá pro malé až střední serie, technologie nevyžaduje vysoké náklady vyjma investice do vakuové pumpy. Výsledkem jsou oboustranně hladké výrobky včetně sendvičových struktur s vysokým obsahem výztuže a velmi dobrými mechanickými vlastnostmi.

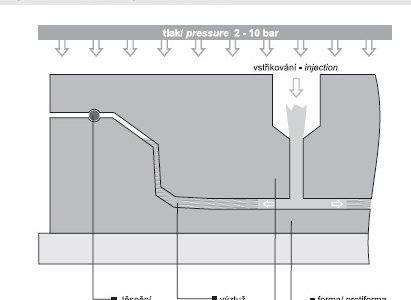

Lisování v autoklávu

Jedná se o nejnákladnější a nejsložitější technologii pro seriovou výrobu velkorozměrných konstrukcí. Výchozím materiálem jsou vždy prepregy, vyžadující vytvrzování za zvýšených teplot. Skladba vrstev je prakticky stejná, jako při lisování vakuem, forma pokrytá pružnou folií nebo plachetkou se umístí do vyhřívaného autoklávu, provede se nejprve evakuace podtlakem cca 0.8 bar a pak se autokláv natlakuje na cca 6 bar. Obsah výztuže se pak pohybuje přes 60%.

Prepregy jsou kladeny buď ručně nebo v případě velkoseriové výroby leteckých nebo kosmických dílů jsou ukládány speciálním zařízením, řízeným počítačem.

Používané materiály

Prepregy na bázi skleněných, uhlíkových nebo aramidových vláken (pro letecké a kosmické aplikace jsou užívána také vlákna borová nebo siliciumkarbidová) nejčastěji s epoxidovou matricí, vytvrzující při 120-200ºC.Lisování v autoklávu se používá pro nejnáročnější velkorozměrové struktury pro kosmický a letecký průmysl, závodní automobily a velkorozměrové obkladové panely dopravních prostředků se střední až vysokou seriovostí.

Lisováni za tepla a tlaku

Provádí se za zvýšených teplot a tlaků ve dvou nebo vícedílných kovových formách, které musí mít leštěné nebo lépe tvrdě chromované pracovní povrchy. Formy se vyhřívají nejčastěji elektricky nebo topným mediem a jsou upevněny v hydraulických lisech schopných vyvodit tlaky 10-300 kg/cm2 . Výchozím materiálem jsou buď prepregy- tzv. lisovací rohože (SMC – sheet moulding compouds), lisovací těsta (DMC- dough moulding compounds) nebo lisovací směsi -premixy (BMC – bulk moulding compounds).

Prepregy – lisovací rohože (SMC) jsou směsi sekaných, nejčastěji skleněných vláken, pojiva, většinou na bázi polyesterových nebo vinylesterových pryskyřic převedeného do částečně vytvrzeného stavu B, plniv, pigmentů a různých aditiv zlepšujících tokové vlastnosti, kvalitu povrchu a upravujících některé vlastnosti, např. snižují hořlavost nebo smrštění. Za zvýšené teploty a tlaku jsou prepregové přířezy schopny ve formě dalšího toku, materiál zcela zaplní dutinu formy a dalším působením tepla nastane kompletní vytvrzení.

Používané materiály

Prepregy – lisovací rohože (SMC) ve formě listového materiálu, krytého oboustranně separační folií, dodávané v rolích. Pojivem jsou nejčastěji polyesterové pryskyřice různých typů. V případě lisovacích těst (DMC) a premixů (BMC) se používají i speciální tereftalátové typy.

Lisování za tepla a tlaku je jednou z nejproduktivnějších výrobních technologií pro velkoseriovou výrobu (2-5 tis. kusů) malých a středně velkých dílů. Výhodou jsou krátké výrobní cykly v řádu několika minut, vysoká reprodukovatelnost kvality a rozměrů a možnost automatizace procesu.

Nevýhodou jsou vysoké pořizovací náklady na lisy a formy.